О пределах взлета 3D-металлургии (Часть 1)

Технология трехмерной (3D, 3-dimensions) печати сейчас в моде. Более того – она пошла в массы, причем буквально по всему миру. Китайский набор для создания настольного 3D-принтера подешевел до $500 и ниже. Некоторые муки его покупателя по настройке программного обеспечения и отладке оборудования в конце концов обычно приводят к позитивным результатам. После массового выпуска бракованных изделий он наконец-то может создать и напечатать пластиковую игрушку размером с ладонь. Формально – ценой около $50, реально – с учетом всех экспериментов – много дороже, поскольку специальные термопластичные композиции для массовых 3D-принтеров сравнительно дороги.

Поэтому немалая толика творчества индивидуальных конструкторов-технологов и многих малых компаний направлена на расширение возможностей нового поколения техники – фактически упрощенных до предела станков с числовым программным управлением.

Рождается целая гамма домашних и промышленных 3D-принтеров, 3D-фрезеров и 3D-каттеров, включая лазерные резаки. Беспредельно расширяется гамма опробуемых конструкционных материалов для 3D-печати (формования, лепки, литья, спекания, УФ-отверждения) или для резки (начиная с воска выплавляемых литейных моделей).

Основная причина этого взлета – резкое удешевление всей технологической цепочки 3D-моделирования. Она начинается с широкого распространения, включая бесплатное, множества удобных компьютерных программ, таких как SketchUp от компании Google.

Далее – программ гибкого управления новым поколением оборудования. Заметно подешевела электроника и механика массового (чаще китайского) производства и прочие комплектующие 3D-устройств.

Теперь коснемся главной темы этой статьи – 3D-печати металлами и сплавами. Это направление – безусловный high-end трехмерной технологии, сильно отличающееся от более привычных. Но уже имеющее весьма долгую историю.

Первые промышленные технологии, которые ныне воплощаются в металле, также фактически начинали свою отладку именно с полимерных материалов.

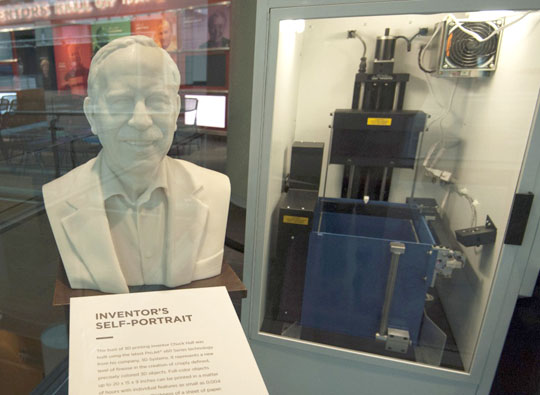

В качестве пионера этого направления специалисты выделяют американскую компанию 3D Systems, созданную Чаком Халлом, которая, после патентования около 30 лет назад, вывела на рынок первую коммерческую стерео-литографическую машину (SLA, StereoLithography Apparatus).

Установка SLA полимеризует специальным УФ-лазером отдельные участки поверхности жидкой фоточувствительной смолы. Перемещение рабочего инструмента (по координатам X–Y) с управлением мощностью лазера позволяло послойно (по оси Z) полностью реализовать запрограммированную предварительно цифровую 3D-модель.

Управление системой осуществлялось типовым персональным компьютером на основе данных моделирования детали в стандартной конструкторской программе AutoCAD.

Недостатком первых SLA-систем была высокая стоимость (до $500 тыс.), ограниченные размеры деталей, невысокая точность и низкая производительность. А также – высокая стоимость расходных материалов для модели (специальных полимеров УФ-отверждения), поскольку для изготовления детали любого размера модельную ванну надо заполнять жидкой смолой полностью.

Еще одной традиционной проблемой SLA была крайняя сложность точной печати нависающих элементов детали. Без опоры тонкий слой пластика был склонен прогибаться, нарушая геометрию и весь режим печати. Поэтому для данных принтеров разрабатывались детали и конструкции специальной формы (с временными опорами и т.п.).

Тем не менее эта технология изготовления пластиковых моделей (прототипов) и деталей развивается и успешно применяется до настоящего времени. Однако она по-прежнему является сравнительно дорогой, поскольку цена специальных смол УФ-полимеризации находится в интервале $500–5000 за кг. Особым достижением в совершенствовании данных систем называется рекордная среди 3D-принтеров точность (до 10–20 мкм) практически по всем осям.

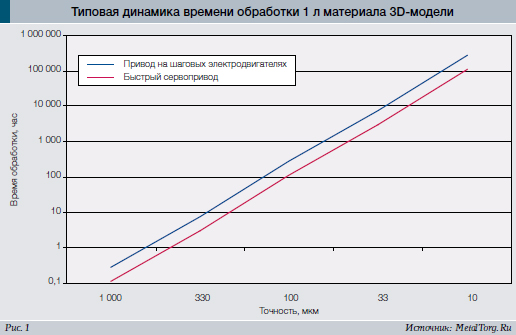

Отметим, что достижение высокой точности 3D-печати всегда ведет к резкому снижению ее производительности. Причина в том, что последняя обратно пропорциональна кубу минимального размера элемента печати (или ее точности). Компенсировать это замедление ростом скорости формующего инструмента по Х, Y, Z-координатам уже практически не удается.

Механические системы движения 3D-устройств уже давно работают на предельных скоростях. Для шаговых двигателей они близки к 0,2 м/сек. Сервоприводы, позволяющие на предельных скоростях «проскакивать» нерабочие (пустые) зоны модели, в несколько раз быстрее, но тоже близки к своему максимуму.

Электронно-оптические системы отклонения луча («развертки») еще быстрее, но ограниченно пригодны только для лазерных систем. Кроме того, они имеют свои недостатки в работе (например, расфокусировку луча). В целом рост точности любой 3D-печати неизбежно ведет к резкому снижению производительности этих технологий (рис. 1).

Из приведенных расчетных данных очевидно, что основная область применения 3D-печати сложных по геометрии моделей – точности от 0,05 мм и более. Иначе процесс их изготовления становится неразумно долгим.

Некоторые недостатки первых SLA-технологий частично удалось преодолеть с развитием группы методов, чаще называемых послойным синтезом (Bed Deposition), с применением порошковых конструкционных материалов. В них, как первый этап, формируется тонкий горизонтальный слой порошка. Далее X, Y-перемещением он выборочно отверждается.

Потом создается (по оси Z) очередной слой, и процесс повторяется. Неиспользованный порошковый материал сохраняется под деталью, поддерживая ее нависающие элементы, т.е. стабилизирует весьма сложные геометрические формы.

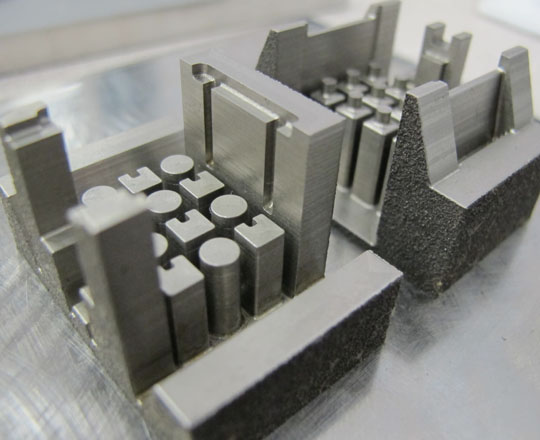

Отверждение идет не только лазерными методами, например «селективного спекания» (SLS – Selective Laser Sintering), но и многочисленными другими технологиями, включая экспериментальные. Нередко для повышения точности они дополняются механической доработкой изготовленных слоев или детали резанием (например, в 3D-принтере LUMEX Avance-25 компании Matsuura Machinery), обработкой давлением и т.п.

Здесь возникает немало вопросов по терминам и определениям. То, что в массовом сознании получило название 3D-печати (3D-printing), American Society for Testing & Materials в своем стандарте ASTM F2792.15493231 называет Additive Manufacturing (AM). Это аддитивные технологии (добавления материала к детали) – в отличие от традиционных технологий его убавления (резания). Но американский стандарт не показывает отказ 3D от старых методов формования изделия (штамповкой и т.п.), так что вопросов, на что способна 3D-печать и как это все называть, остается больше, чем ответов.

В работе по различным 3D-технологиям сейчас находятся не только и не столько металлы и сплавы, но и весьма неожиданные материалы. Среди них, например, крахмал и кондитерский крем, гипс и цемент, а также многочисленные виды керамики.

К примеру, целая гамма «гипсовых» порошковых принтеров успешно делает литейные формы для ювелиров, стоматологов и многое другое, применяя отработанную ранее для жидких чернил технологию струйной печати.

Микродозированная подача воды (клея, чернил и т.п.) на необходимые точки слоя гипса и схожих порошковых материалов приводит к их затвердеванию в считаные минуты. Технология эта работает, совершенствуется и расширяет спектр используемых материалов. Последние ее достижения – 3D-печать архитектурно-строительных конструкций и целых домов (из цемента и бетона).

К примеру, в 2014 году китайская компания WinSun анонсировала специальное устройство 3D-печати, с помощью которого уверенно «напечатала» десяток небольших домов (за 24 часа каждый), а далее – и 5-этажный дом. А компания MX3D (Нидерланды) пошла дальше 3х-кординат. Она предлагает многометровую роботизированную руку с 6 степенями свободы, пригодную для пространственной печати «любыми материалами». Естественно, с дооснащением соответствующим рабочим инструментом, не вполне пока определенным. Но видео «печати» стального моста в Амстердаме компания с прошлого года активно рекламирует.

Среди серийно выпускаемых и апробированных порошковых принтеров самые крупные, например VX4000 (компании Voxeljet) и S-max (компании ExOne), уверенно производят детали длиной до нескольких метров. Причем изделия весьма знакомые как для металлургии, так и для металлообработки: они регулярно печатают из песка и прочих смесей крупногабаритные и весьма точные литейные формы. А сама исходная деталь (или модель) в этой технологии не нужна – она существует лишь в виртуальном цифровом пространстве. Что, кстати, очень легко позволяет ее корректировать по фактическим результатам изготовления.

На другом полюсе порошковых технологий, в их массовом сегменте, в середине 2000-х годов появилась разноцветная 3D-печать. На авторство ее в трехмерном варианте (3DP™) претендует группа студентов Массачусетского технологического института (США) и компания Z Corporation.

Разработчикам удалось применить головки серийных струйных принтеров для цветной печати на бумаге. Этот инструмент имеет множество (до 100 и более) управляемых сопел-дозаторов чернил, что в итоге позволяет сразу на два порядка увеличить скорость 3D-печати цветных моделей и деталей.

Но увы – печать идет из весьма ограниченного набора материалов, отверждаемых водой или склеиваемых жидким (для микроструйной подачи) и быстрым клеем. С применением пищевых красителей некоторые вариации этой технологии претендуют на заметный захват рынка тортов, пирожных и прочей съедобной продукции.

А теперь, отстраняясь от удивительно разнообразного мира 3D-печати, обратимся исключительно к использованию металлов.

Первые опыты 3D-печати методом склеивания металлических порошков сразу показали недостаточность конструкционных характеристик полученных изделий. Они позволяли получить модели разнообразной и весьма сложной геометрической формы. Но их прочность существенно уступала изделиям классической порошковой металлургии.

Дополнительные этапы прессования под высоким давлением и дальнейшего высокотемпературного спекания (в т.ч. в инертной или восстановительной атмосфере) слабо повышали механические характеристики «напечатанного», зато могли заметно исказить его геометрию. Пористость модели достигала 50%, а прочность на порядок и более уступала монолитным изделиям из исходного металла. Предпринимались попытки улучшения свойств металлических изделий простой порошковой 3D-печати. К примеру, пропиткой изделия из стального порошка более легкоплавкими сплавами (бронзой и т.д.).

Однако промышленного применения данные технологии почти не получили. Прочность при 3D-печати металлом достигается только и исключительно за счет максимального сплавления частиц прямо в процессе изготовления. Необходимая для этого энергия подается в точку печати лазером, электронным лучом или плазмой (электродугой, горелкой). Анализ нужного термоинструмента целесообразно (исторически) начать именно с конца.

Напомним, что технология наплавки материала газовой горелкой или электрической дугой существует около сотни лет и широко опробовалась для восстановления изношенных металлических деталей. Результат практически всегда оказывался крайне нестабильным – динамика истечения высокотемпературных газов и плазмы крайне неустойчива. Лучшие результаты в этих и схожих технологиях достигнуты сейчас в современной автоматической электросварке.

Качество металла сварного шва очень высоко, но точность его размеров не лучше миллиметра. После такого нанесения слоя металла чаще всего требуется дополнительная механическая обработка (зачистка) шва, а нередко – и его дефектоскопия. Эксперименты с электродугой в 3D-технологиях продолжаются, но интерес к ним сравнительно невелик.

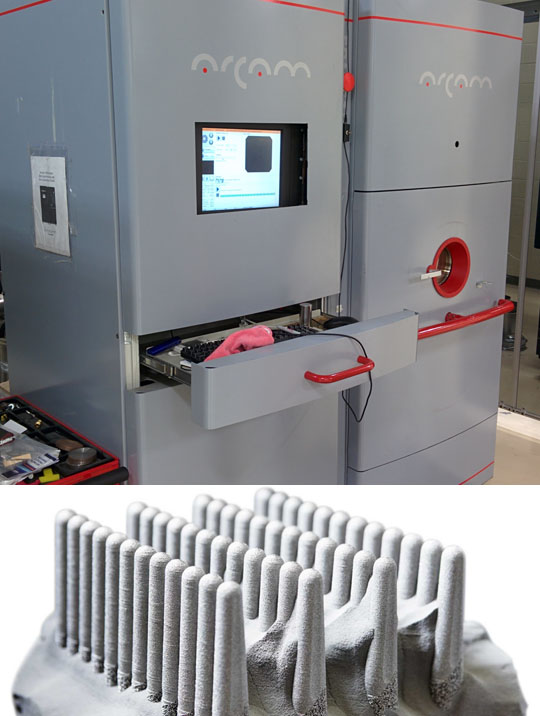

Также ограниченным остается применение электронно-лучевых методов наплавления металла. Соответствующую EBM-технологию успешно развивают весьма немногие фирмы, например шведская Arcam.

3D-принтеры этой технологии дороже лазерных ввиду необходимости вакуумирования зоны рабочей камеры. Качество металла электронно-лучевой плавки в вакууме выше, но точность изделия – ниже (от 0,2 мм). Сравнительно высокая производительность (55–80 мл изделия в час) и отлаженная технология работы с титаном сделала популярными использование принтеров Arcam для изготовления имплантов в стоматологии.

Однако прямое производство Arcam титановых лопаток компрессора авиадвигателя Rolls-Royce Trent XWB, по всем признакам, в серию не пошло.

Лидерство в 3D-печати металлом сейчас, безусловно, принадлежит лазерным технологиям и порошковым материалам.

Соответствующие технологии и бренды на этом рынке продвигает сейчас более десятка фирм. Помимо занимающейся буквально всем компании 3D Systems (США) самые известные из них:

– SLM (Selective Laser Melting, компания SLM Solutions, Германия);

– DMLS (Direct Metal Laser Sintering, компания EOS, Германия);

– LaserCusing (Concept Laser, Германия);

– SPLS (Solid Phase Laser Sin-tering, компания Phenix Systems, Франция).

Активно развивает в последние 2 года эти направления и большая группа азиатских компаний, в частности в Японии, Южной Корее и Китае. Работы эти, как правило, идут с подключением ведущих университетов и различных госпрограмм финансирования или софинансирования с коммерческими компаниями.

Однако в странах ЕС и США опыт 3D-печати металлом много больше, есть и первые образцы серийного производства и применения этой продукции. В итоге – и первые выводы о ее пригодности, стоимости и ее перспективах.

Вкратце они следующие:

1. Технология сравнительно дорога для производства массовой металлической продукции широкого применения.

2. Технология удачна для исследований, разработок и изготовления моделей-прототипов.

3. Эффективно 3D-изготовление ряда инструментов, в частности пресс-форм, литьевых форм и т.п.

4. Возможно производство принципиально новых (по геометрии, материалам) изделий. Например, для ракетно-авиационной техники и прочих экстремальных применений.

5. Варианты 3D-технологий продолжают расширяться и развиваться. Полные перспективы этих производств и пределы их развития пока неясны.

Промежуточным, но ярким итогом для развития этой технологии в мире можно назвать проект NASA по размещению 3D-принтера в космосе. Считается, что подобное «производство» на орбитальной станции может обеспечить ее любыми запасными частями для ремонтов и многим другим. Универсальной технологией печати большей части конструкционных материалов (от пластика до металла) они считают электронно-лучевую (EBF – Electron Beam Freeform Fabrication), благо вакуум в космосе всегда рядом. Оптимальной технологией подачи любого материала – управляемую механическую в форме тонкой проволоки или нити.

Проект этот пока находится в стадии разработки и испытаний, но уже в невесомости…

Во второй части этой статьи мы «приземлимся» и расскажем о развитии 3D-печати в России. А также – о прямом участии металлургии в разработках этой технологии...

|