О пределах взлета 3D-металлургии (Часть 2)

Если судить по сообщениям массмедиа, то к лету 2016 года явно активизировался и российский интерес к 3D-печати металлами и сплавами («аддитивной технологии»). Более того, это модное технологическое направление стало стремительно «прорастать» на предприятиях традиционной металлургии.

Например, Ашинский металлургический завод 25 мая сообщил, что завершает монтаж в электросталеплавильном цехе №1 новой установки распыления, созданной специалистами челябинской компании ООО «Энерготехнологии» (с учетом требований ашинских металлургов).

Отмечено, что в результате совместной работы получилось совершенно уникальное оборудование для производства металлического порошка для 3D-технологий, не имеющее аналогов в России и за рубежом. Его особенность – в полностью автоматическом управлении процессом распыления. Установка универсальна – можно изготавливать металлический порошок путем газового распыления из разных сплавов или марок сталей, оперативно перестраиваясь на новое сырье. Габаритные размеры установки составляют всего 5х6 м. На этой небольшой площадке разместился плавильный узел, бункер для распыления, циклон для отсечки газа и свободного порошка, система очистки и подготовки газов. Автоматизация и расположение агрегатов таково, что управлять процессом может всего один человек.

Без указаний на проблемы качества пресс-служба Ашинского метзавода отметила проблемы количества: «На сегодняшний день отечественные производители не в должном объеме обеспечивают потребность рынка аддитивных технологий».

В июне экспертный совет Фонда развития промышленности Минпромторга РФ сообщил, что одобрил предоставление льготного займа ООО «Гранком» (входит в группу «Русполимет») на создание в Кулебаках нового производства порошковой металлургии. Согласно сообщению, стоимость этого проекта – 804,1 млн рублей, из которых 298,8 млн рублей может составить льготный заем.

При этом ООО «Гранком» обещает создать промышленное производство порошковых быстрорежущих сталей и заготовок для изготовления высокоэффективного металлорежущего инструмента, а также сферических гранул различного химического состава, «аналогов которого в России нет». Последнее – это те самые порошки металлов и сплавов для аддитивной технологии, или 3D-металлургии.

Через месяц о планах по выпуску аналогичных алюминиевых порошков рассказала ОК «Русал». Сообщается, что для «заполнения рынка качественными материалами для аддитивного производства» она стала сотрудничать с производителем оборудования для металлообработки Sauer GmbH. При этом Sauer GmbH будет предоставлять необходимое аппаратное обеспечение для 3D-печати, а «Русал» наладит выпуск нужных порошков.

Тогда же на российской промышленной выставке «Иннопром-2016», которая прошла в Екатеринбурге 10–13 июля, число сообщений и экспонатов по 3D-металлургии буквально начало зашкаливать.

К примеру, о новом производстве металлического порошка для 3D-печати в Новоуральске (Свердловская область) с I квартала 2017 года сообщил директор Регионального инжинирингового центра Уральского федерального университета Алексей Фефелов.

«Мы заключили лицензионное соглашение с компанией, которая расположена в Новоуральске. Передали конструкторскую документацию на установку по производству металлических порошков для 3D-печати. Она будет производить порошки из меди, алюминия, титана и никеля в объеме до 50 т в год», – рассказал он.

Рядом Алексей Фефелов презентовал российский промышленный 3D-принтер, который работает с металлическими порошками из меди, алюминия, железа и титана. Ориентировочная стоимость аддитивной машины – 30 млн рублей, что в 2 раза дешевле импортных аналогов.

«По данным разработчиков, скорость плавления на данном 3D-принтере – до 2 м в секунду. Максимальная температура плавления – более 3 тысяч градусов», – сообщил руководитель отдела развития Регионального инжинирингового центра Петр Москвин.

По словам ученых, более 75% деталей аддитивной машины – отечественного производства. «Из импортного – это оптика и пневматика, уникальные лазеры – из Фрязино (Московская область). Самое основное – это «мозги» принтера – программное обеспечение создано УрФУ. Мы планируем, что через год произведем 90% отечественных деталей», – уточнил г-н Москвин.

На данный момент в разработке находится линейка из 14 отечественных аддитивных машин. «Если финансирование будет поступать, то в серийное производство 3D-принтеры мы сможем запустить уже через год – летом 2017-го», – добавил г-н Фефелов.

Повышенное внимание к 3D-тематике выставки оказал вице-премьер Дмитрий Рогозин, представители «Ростеха», многих региональных предприятий и региональных властей (Фото 1).

В итоге на «Иннопроме-2016» объявлено, что корпорация «Ростех» и правительство Свердловской области продолжат формирование специального научно-производственного консорциума «Аддитивные технологии».

Договор, в котором декларируется это намерение, губернатор Евгений Куйвашев подписал с индустриальным директором комплекса общего машиностроения и новых направлений госкорпорации «Ростех» Романом Денискиным, гендиректором акционерного общества «Наука и инновации» Алексеем Дубом, генеральным директором машиностроительного завода имени М.И. Калинина Николаем Клейном, ректором УрФУ Виктором Кокшаровым и председателем Уральского отделения РАН Валерием Чарушиным. Кстати, годом ранее здесь же было подписано рамочное соглашение о сотрудничестве в сфере аддитивных технологий между правительством Свердловской области, УрФУ, корпорацией «ВСМПО-Ависма», АО «Швабе», АО «ТВЭЛ» и АО «Наука и инновации».

Планировалось, что в рамках консорциума будут реализованы масштабные инвестпроекты, предполагающие создание российских установок порошкового послойного сплавления, опытно-промышленных установок получения металлических порошков методом газовой атомизации и многое другое. А также что создание консорциума позволит стимулировать развитие новой отрасли промышленности, которая повысит конкурентоспособность и технологическую независимость России.

Через 10 дней после бума 3D-проектов на Урале глава Минпромторга РФ Денис Мантуров посетил с рабочим визитом Тверскую область и, в частности, предприятие «Электромеханика» в Ржеве. Этот завод (как и регион в целом) также заговорил с министром о развитии аддитивных технологий в Тверской области.

В начале августа о значительных инвестициях в эту перспективную технологию и своих планах ее развития сообщил НИИ стали, входящий в концерн «Тракторные заводы» (читай – «Танковые заводы»).

В середине августа 2016 года о новой комплексной программе аналогичного направления сообщил и «Росатом». Госкорпорация планирует в среднесрочной перспективе развернуть строительство в РФ отраслевых центров трехмерной печати сложных объектов, следует из паспорта программы инновационного развития и технологической модернизации «Росатома» на период до 2030 года.

Одним из ключевых направлений новой стратегии инновационного развития «Росатома» определены именно аддитивные технологии, позволяющие изготавливать (фактически печатать) на специальных принтерах самые разные – и притом сложные – объекты.

В данном случае речь идет о технологиях аддитивной металлургии, где «выращивание» нужных объектов происходит с помощью так называемого селективного лазерного плавления (SLM, selective laser melting) металлических порошков.

Согласно паспорту программы, на 2018 год намечены разработка пакета нормативно-технических документов в области аддитивных технологий (технические условия, предварительные национальные стандарты) и организация производства порошков металлических сплавов, а также многолазерных SLM-комплексов. Также в планах на 2018 год – разработка программных средств моделирования процессов «выращивания» сложнопрофильных изделий из основных конструкционных материалов.

На 2020 год намечена «организация производства роботизированной линии цифрового производства сложнопрофильных ответственных изделий». Тогда же планируется создание универсального модульного аддитивного производства изделий (создание отраслевых центров аддитивного производства) объемом от 5 до 100 тонн в год.

Однако компании с реальным наибольшим в России опытом по данному направлению – разработчики конструкционных материа-лов для авиакосмической промышленности – в августе предпочли участие в выставке «Авиакосмические технологии, современные материалы и оборудование» в Казани. Среди них один из пионеров и лидер российских исследований аддитивных технологий – ФГУП «Всероссийский научно-исследовательский институт авиационных материалов» (ВИАМ).

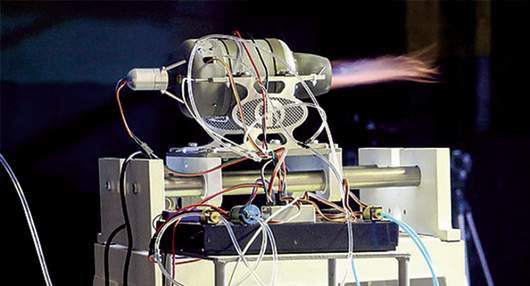

В Казани ВИАМ, в частности, показал прототип малоразмерного газотурбинного двигателя для беспилотного летательного аппарата, который журналисты окрестили «первым полностью напечатанным авиадвигателем» (Фото 2.).

Если точнее – это первый напечатанный двигатель в России: у General Electric подобный экземпляр появился ровно годом ранее. Но производство подобных агрегатов, невзирая на «горячие испытания» и российской, и западной модели, еще далеко впереди. Достижение нужного числа оборотов, мощности, КПД и надежности этого двигателя потребует немалых усилий многих конструкторов и технологов. Однако повторимся, что лидерство ВИАМа (с внедрением части своих разработок в НПО «Сатурн» и пермском «Авиадвигателе») в 3D-печати металлом на территории РФ неоспоримо.

Причин у опережающего развития аддитивных технологий металлургии именно в авиакосмической отрасли несколько. Рост эффективности двигателей однозначно требует роста рабочих температур. При этом жаропрочность их конструкционных материалов давно уже на пределе, и прогресс в данном направлении идет очень тяжело (см. нашу статью «В поисках специальных сталей и сплавов (Часть 2)» от 7 марта 2014 года). Однако немалый резерв продолжает сохраняться в системах специального охлаждения компонентов авиакосмических двигателей. К примеру, деталей камер сгорания, лопаток турбин и т.п. Причем ряд перспективных разработок может быть реализован исключительно с помощью 3D-металлургии, или аддитивных технологий для металлов и сплавов. У турбинных лопаток, например, возможно получение кромки толщиной вплоть до 0,1 мм, внедрение эффективных (дефлекторных) систем внутреннего охлаждения и т.п. Во многих конструкциях можно отказаться от сварных швов и снизить толщины стенок до значений, невозможных или крайне трудно (и дорого) достижимых традиционными технологиями литья и механической обработки. В конечном итоге это выигрыш в массе при повышении энергетического КПД и упрощении технологический цепочки.

Помимо крайней выгодности этих достижений в гражданской авиации (и энергетическом турбостроении), они жизненно важны для современной военной авиации. К примеру, позволяя уменьшить тепловой след двигателя, одного из важнейших параметров технологий малозаметности летательных аппаратов («стелс»).

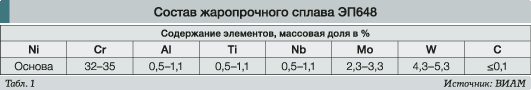

В большой серии научных исследований, частично изложенных в публикациях ВИАМа, показана пригодность аддитивных технологий в варианте печати порошков лазером (SLM) для основных групп конструкционных металлов и сплавов (в т.ч. титана, ниобия, никеля). Особенно глубоко в ВИАМе была изучена SLM-технология печати для жаропрочных сплавов, в частности марки ЭП648 (табл. 1).

Достигнута прочность деталей, близкая к свойствам литого материала (около 840 МПа), пористость материала менее 0,1% с точностью изготовления выше 0,1 мм. Серии различных деталей, «напечатанных» ВИАМом (например, для перспективных двигателей ПД-14), насчитывают многие сотни экземпляров (Фото 3).

Справедливости ради отметим, что изготовлены они на зарубежном оборудовании, в частности на 3D-принтере Concept Laser M2 Cusing (Германия).

Однако на этой и ряде других установок успешно опробован иттербиевый волоконный лазер с длиной волны 1069 нм и мощностью накачки 400 Вт, разработанный и выпускаемый малыми сериями НТО «ИРЭ-Полюс» (Фрязино, Московская область).

Особенностью систем Concept Laser является запатентованная «технология стохастического экспонирования». По ней слой материала проплавляется «штриховкой» лазером по отдельным элементам, причем с изменением шага и угла этого растра. Геометрический режим плавления этих элементов, мощность и скорость луча лазера программируются (в зависимости от порошка и типа металла) и во многом являются теми самыми ноу-хау и реальной технологией, которыми западные разработчики не торопятся делиться (Фото 4).

Дополнительно отметим, что достижение высокого качества металла изготовленной детали (особенно – химически активного) требует вакуумирования рабочей зоны 3D-принтера объемом в десятки литров и атмосферы защитного газа (аргона, азота и т.п.).

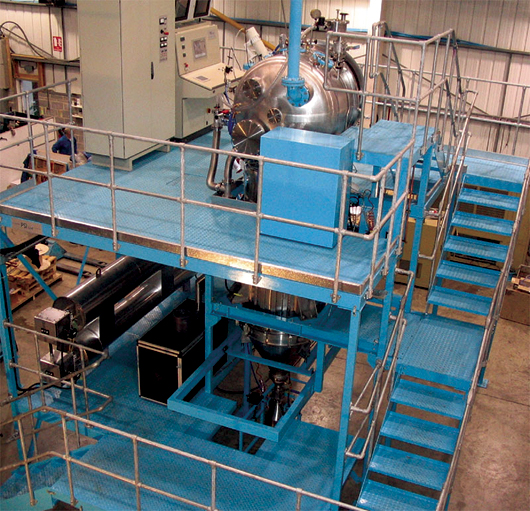

Изучение процессов 3D-печати SLM-технологией показало, что она крайне чувствительна к качеству сырья – специального порошка (микрогранул) металлов и сплавов. Именно их производство в последнее время фактически выделяется в отдельный процесс и чаще всего осваивается металлургическими компаниями. Хотя в заметной степени в РФ это производство было исследовано и освоено также в ВИАМе. Увы, но вновь на базе сравнительно современного зарубежного оборудования, например атомайзера Hermiga 10/100 VI фирмы PSI (Великобритания), приобретенного в 2010 году (Фото 5).

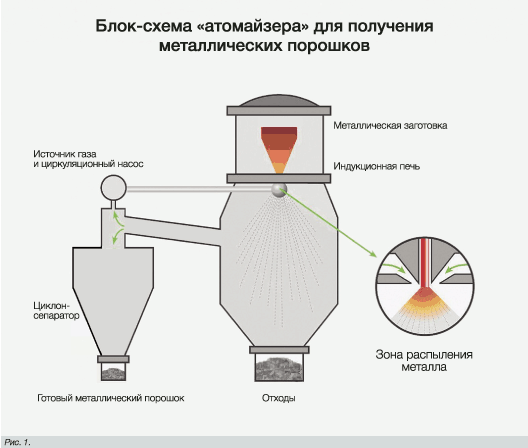

Базовая блок-схема комплекта оборудования для газового распыления металлических порошков (атомайзера) приведена на рис. 1. Она всегда включает охлаждаемую систему механической подачи исходной заготовки металла или сплава, как правило – цилиндрической формы диаметром 10–50 мм и длиной до 1 м. Ниже находится зона индукционной печи, обеспечивающей расплавление материала до состояния капельного падения. Применение системы тигельной плавки (более загрязняющей металл) в последние годы заметно сокращается. Ниже зоны плавления находится сопло, распыляющее металл мощным потоком инертного газа.

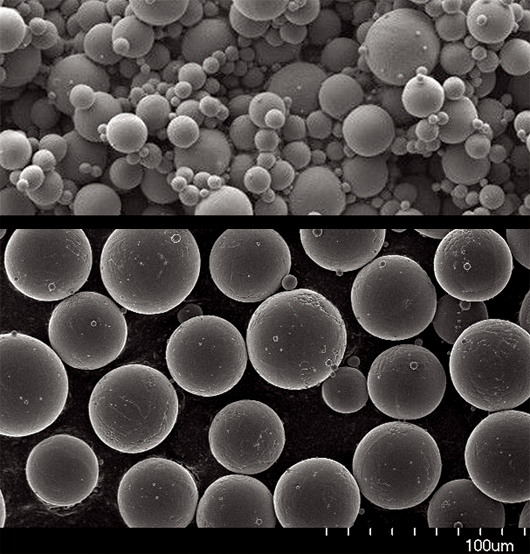

Крупные частицы металла сразу осаждаются вниз, в первую зону сбора отходов. Более мелкие – выносятся газовым потоком в циклон-сепаратор, отделяющий нужную фракцию с типовым размером в диапазоне 5–100 мкм (Фото 6).

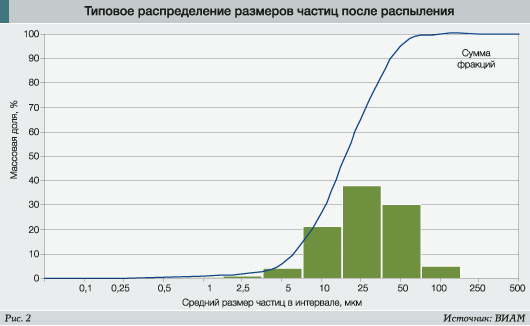

Отработанный в ВИАМе ряд режимов распыления для широкого набора конструкционных металлов дает следующее типовое распределение готовой фракции порошков по размеру (рис. 2).

Ее средний размер, например для сплава ЭП648, близок к 30 мкм, что хорошо согласуется с нужной точностью дальнейшей SLM-печати. При этом выход годной фракции металлического порошка (размером 10–40 мкм, сферической формы, без посторонних включений) может быть доведен до уровня 50% и выше. Для этого требуется тщательная подготовка и предварительный разогрев газа-распылителя, стабилизация всех режимов работы атомайзера и т.п. Резервом производства остаются многочисленные прочие методы (и оборудование) для отсортировки нужных фракций порошка (Фото 7).

Вывод атомайзера на режим, а тем более – смена распыляемого металла, требует точнейших технологических настроек, достигаемых сейчас программированием всей автоматики системы. Немало вопросов вызывает и рост производительности процесса производства металлических порошков для 3D-печати. Так что фронт работ для российских конструкторов, технологов и программистов в этом направлении остается более чем достаточным. Естественно, если они тяготеют к работе, а не к рекламе своей инновационности, с которой мы начали эту статью.

Отметим, что резкая активизация работ по 3D-печати металлом в России началась с постановления правительства РФ от 9 апреля 2010 года №218 «О мерах государственной поддержки развития кооперации российских высших учебных заведений и организаций, реализующих комплексные проекты по созданию высокотехнологичного производства». Причем по изменениям 2012 года участие в проектах в качестве головного исполнителя НИОКТР было предоставлено и государственным научным учреждениям, в частности ФГУП «ВИАМ».

По этой программе финансирование работ по 3D-печати металлом получило (и получает) весьма большое количество учебных и научных организаций в РФ. Причем получило в форме возвращаемых субсидий – деньги придется вернуть, если не будет достигнуто реальное внедрение (с экономическим эффектом!) результатов в российскую промышленность. Сейчас мы наблюдаем обилие соответствующих многолетних программ развития и выставочных стендов различных 3D-достижений. Но позитивных результатов внедрения пока практически не наблюдается.

Слабые экономические результаты от высоконаучного развития направления (как и проектов «Роснано» и «Сколково») наши менеджеры-ученые часто пытаются списать на отстающих конструкторов, едва не вымерших в России как мамонты. А также на инерционных заводских технологов или на российскую промышленность в целом.

Металлургия также в их числе, поскольку не обеспечила перспективную технологию российскими металлическими порошками идеального качества (по форме, размеру, отражающей способности и т.д. и т.п.). Этой отрасли остается только одно – доказать, что достижение современного мирового уровня ей по плечу. На Урале, в Кулебаках или где-то еще – в принципе, не важно.

Рецепт, как это сделать, Жванецкий описал еще в 1986 году.

Суть его очень проста: «Тщательнее надо, ребята..!».

|