Нанобред или нанометалл? (Часть ІІ)

Второй международный форум по нанотехнологиям, состоявшийся с 6 по 8 октября в Москве, выглядел небывало амбициозным мероприятием, собравшим около 3500 участников из 36 стран и практически из вcех регионов России.

Форум проводился в соответствии с прямым распоряжением правительства Российской Федерации от 30 июля 2009 г. №1058-р. Не удивительно, что открыл его президент РФ Дмитрий Медведев, который подчеркнул особое значение развития нанотехнологий для экономики страны. Со слов главы государства, сегодня в России реализуется крупнейшая в мире государственная инвестиционная программа в сфере нанотехнологий – до 2015 г. на эти цели будет выделено 318 млрд руб.

По степени «единодушия» и «одобрения» всех участников форум напоминал съезд правящей компартии (типа КПСС), никак не сомневающейся в правильности всех своих решений. Словом, «Верной дорогой идете, товарищи!» и т. д. и т. п.

Эту тему на закрытии форума развил первый вице-премьер С. Б. Иванов, заявив, что его так и подмывает сказать, что на глазах у всех присутствующих молодые ученые совершают «великую октябрьскую нанотехнологическую революцию».

Через неделю Россия забыла об итогах этой «революции», а мы попробуем разобраться хоть в каких-то ее результатах.

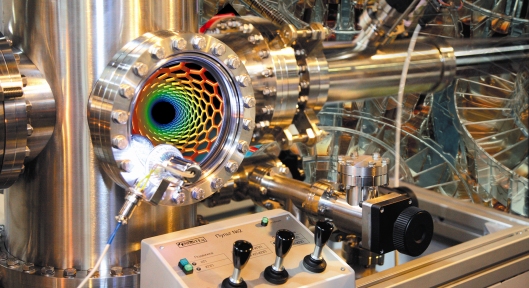

Анализировать все 685 докладов форума мы не будем, а разберем презентации нескольких инвестиционных проектов, представленных самой корпорацией «Роснано». Процитируем названия проектов по сообщению на сайте корпорации – это предложения «по расширению и модернизации производства германия и продукции высоких степеней его переработки, а также производства инновационных теплоизоляционных материалов на основе нанотехнологических принципов переработки битого несортового стекла. Были впервые представлены инвестпроекты по созданию промышленного производства оптического волокна с использованием нанотехнологий, уникальных приборов для диагностики свертывания крови, массового производства сверхвысокопрочных пружин с применением нанотехнологий».

Поскольку доложено об этих направлениях с немалой гордостью, то уверенно можно предположить, что это «отборные» (по мнению «Роснано») 5 направлений инноваций.

Четвертый проект – по медицинской диагностике – мы рассматривать не будем. А остальные – прямо направленные на материаловедение (включая металлы) – разберем подробнее.

1. Наногерманий, или «назад в будущее»

Крайне рассеянный и редкий металл германий около 100 лет назад заинтересовал сначала науку, а затем и промышленность прежде всего своими полупроводниковыми свойствами. Заметный скачок объемов производства этого металла в мире (с переходом от килограммов к тоннам) произошел в 1940-е гг., когда детекторы на его основе стали применяться в бурно развивающейся радиолокации.

В СССР, например, за создание таких детекторов СВЧ-излучений в 1951 г. была присуждена Сталинская премия. Далее работы по германию преимущественно вела специализированная лаборатория института «Гиредмет». Причем за разработку технологий получения чистого германия, их внедрение и организацию производства Н. П. Сажин и группа сотрудников института получили первую Госпремию СССР в области полупроводников.

Быстрому расширению применения германия способствовало изготовление в Bell Lab (США) в 1947 г. первого транзистора, отмеченного Нобелевской премией 1956 г., а позднее – целой гаммы различных полупроводниковых изделий, создавших принципиально новую отрасль мировой индустрии.

Ориентировочно до 1960 г. (когда кремниевые транзисторы и микросхемы потеснили предыдущее поколение полупроводников) германий был основным материалом в этом производстве. А мировой выпуск его приблизился к 100 т в год.

Вплоть до настоящего времени выпуск германия в мире был сравнительно стабильным, а спад использования его в электронике компенсировался иными областями применения, особенно в новых видах оптики. Во-первых, это инфракрасная оптика (включая приборы ночного видения, головки самонаведения ракет и т. п.). Во-вторых, германий (точнее, его особо чистый тетрахлорид) стал основной лигатурой, применяемой в производстве стекла кварцевых оптических волокон – новой и весьма масштабной мировой индустрии.

России (в наследство от СССР) досталось множество близких к этой тематике научных сотрудников разного качества и главное – цех по производству германия Красноярского завода цветных металлов (введенный в строй в 1961 г.). Едва выжив в послеперестроечные 1990-е годы, он преобразовался во ФГУП «Германий» (г. Красноярск) и нашел заказчиков большей части своей продукции за рубежом. Компания обоснованно включает себя в пятерку ведущих мировых производителей германия, а за экспорт своей продукции в ЕС, США и Японию стала лауреатом премии ТПП РФ «Золотой Меркурий – 2006». Однако при этом она постоянно страдала от дефицита отечественного сырья. Дело в том, что РФ сохранила единственный освоенный источник германия – германийсодержащие (до 0,2%) бурые угли Новиковского месторождения (Сахалин) или более слабого Павловского месторождения в Приморье. Однако Россия утратила цепочку переработки в концентрат германиевых зол и шлаков, которая ранее велась на Украине. А запасы с Запорожского титаномагниевого комбината пришлось выкупать на тендерах.

При этом в последние годы создание в России на старых месторождениях на Сахалине и в п. Новошахтинском (Приморье) полномасштабных отечественных источников германиевого сырья – мощных специализированных ГОКов (со сжиганием малоценных углей и обогащением золы и шлаков) – шло не слишком быстро и успешно. Все дело в том, что общая рентабельность этих работ была и остается под большим вопросом.

Сейчас нашей экономике не нужен германий или его концентрат «любой ценой». Мы обязаны конкурировать готовой продукцией, которую легко купить на мировом рынке. На сентябрь 2009 г. стоимость германия составляла от $525 за т (на диоксид) до $920 за т (на металл).

Гордое сообщение ФГУП «Германий», что оно может потреблять сырье с содержанием германия от 1%, – родом из времен СССР. Важно другое – как дорого обойдутся его технологии очистки (через экстракцию, ректификацию, рекристаллизацию и т. д.) до невероятных уровней выше восьми девяток. Именно это и есть высокий передел в особо чистые лигатуры и в весьма инновационную и востребованную продукцию.

Однако помощь «Роснано» подоспела отечественному производителю… сырья.

Пресс-релиз от 7 октября 2009 г. сообщает, что наблюдательный совет РОСНАНО (пишется только большими буквами) одобрил участие корпорации в проекте по расширению и модернизации вертикально интегрированного комплекса производства германия и продукции высоких степеней его переработки.

Сообщается, что в рамках проекта будет создан производственный цикл от добычи и обогащения исходного германийсодержащего сырья до его последующей многостадийной переработки в химические продукты, материалы и изделия.

Основными продуктами проекта станут 4 вида германийсодержащих материалов:

• поликристаллический германий, являющийся исходным материалом для выращивания монокристаллов германия с заданными свойствами, пригодными для изготовления изделий ИК-оптики, полупроводниковых детекторов, подложек для солнечных батарей;

• монокристаллический германий, применяемый в качестве заготовок для окон и линз инфракрасной оптики, электронных компонентов, подложек для эпитаксии;

• подложки и компоненты для инфракрасной оптики из поли- и монокристаллического германия, используемые в качестве основы для выращивания наногетероструктур в солнечной энергетике, для изготовления солнечных элементов;

• диоксид германия (GeO2), используемый в качестве компонента катализатора при изготовлении синтетических волокон и других процессов органического синтеза, производстве специальных стекол с высоким коэффициентом преломления и прозрачностью в ИК-области спектра, косметологии и изготовлении эмалей и глазурей.

Неожиданно для нас заявителем и получателем инвестиций стало ООО «Германий и приложения», которое «имеет собственную сырьевую базу в Приморском крае с одним из самых высоких содержаний германия в угле в мире, владеет эффективной технологией производства германиевого концентрата из углей, а также обладает квалифицированным научно-техническим коллективом».

ООО «Германий и приложения» пообещало, что на предприятии будут реализованы 4 программы по расширению производства продукции. В рамках программы «Развитие сырьевой базы германия» будут увеличены мощности по добыче исходного сырья до 100 тыс. т в год. Программа «Развитие производства германиевого концентрата» предусматривает создание мощностей по обогащению на производстве германиевого концентрата и расширение мощностей по первичной переработке сырья с доведением общего объема переработки до 70 тыс. т угля в год и с возможностью дальнейшего роста до 100 тыс. т. В рамках данной программы планируется строительство отделения обогащения концентрата в 2009–2010 гг., а также строительство отделения циклонной плавки.

Далее обещан отрыв или прорыв от стадии сырья. В программу «Развитие производства германия» войдет завершение создания нового производства германия, предусматривающего строительство узла переработки шлифотходов, полномасштабного химического комплекса по производству германиевых продуктов и создание производства наноразмерного диоксида германия. Последнее – не только неизвестный в мире, но и ненужный промышленности продукт. Это исключительная дань наномоде.

Сообщается, что реализация программы «Развитие производства заготовок оптико-электронного назначения» позволит расширить производственные мощности примерно до 20 т заготовок в год и технические возможности производства заготовок оптико-электронного назначения. Расширенная номенклатура будет включать германиевые подложки, асферические линзы, полированные плоские заготовки, подложки для высокоэффективных солнечных батарей.

В результате запланировано расширение производственной (точнее – сырьевой) базы компании с 3,9 до 14,4 т в год в германиевом эквиваленте.

Общий объем реализации проекта – 2,2 млрд руб. Инвестиции «Роснано» составят 800 млн руб. и будут внесены в уставный капитал проектной компании двумя траншами. Владельцы ООО «Германий и приложения» со своей стороны инвестируют в уставный капитал 160 млн руб., а также активы компании, оцениваемые в 1,2 млрд руб.

Адрес ООО «Германий и приложения», приведенный на сайте www.geapplic.ru, естественно, не Сахалин с лучшей рудной базой или Красноярск с лучшим производством, а Москва (Лужнецкая набережная, д. 2/4, стр. 64, оф. 4).

В целом проект создает впечатление большей направленности на «затыкание» сырьевой прорехи по редкому металлу, возникшей при распаде СССР, нежели на какой-либо разумный и рентабельный прогресс. Видимо – с некоторым лоббированием военно-космической индустрии (нужны ИК-приборы и космические солнечные батареи), а также в пользу Приморского края.

Однако все это весьма напоминает точечное восстановление «натурального хозяйства» времен СССР, когда страна мечтала иметь все свое и быть абсолютно независимой от Запада. Причем при самых минимальных, т. е. недостаточных, инвестициях.

На последних этапах этого проекта по германию обещана весьма наукоемкая, но далеко не инновационная продукция. Причем нанотехнологиями здесь не пахнет вообще…

2. Нанобитое стекло

Наблюдательный совет «Роснано» также 7 октября 2009 г. одобрил участие корпорации в проекте по расширению производства инновационных теплоизоляционных материалов на основе нанотехнологических принципов переработки битого несортового стекла.

Как сказано в презентации, «суть новой технологии состоит в том, что измельченный стеклобой смешивается с раствором специально подготовленных жидких реагентов, которые обеспечивают модификацию поверхности стеклянных гранул, образуя на них наноразмерные пленки толщиной 100–120 нм. Дальнейшая термообработка полученных материалов приводит к синтезу стекла без применения вспенивателя, который необходим при классической технологии производства подобных продуктов.

Конечной продукцией проекта являются теплоизоляционные материалы, которые могут применяться как при жилом и коммерческом строительстве, так и в промышленной теплоизоляции. Их отличительными особенностями являются:

• конструкционная устойчивость, что позволяет снижать затраты на монтаж;

• износоустойчивость, обеспечивающая срок службы более 50 лет и, как следствие, отсутствие необходимости замены теплоизоляции в течение срока эксплуатации здания;

• способность выдерживать широкий спектр температур (от -250 градусов до +650 градусов);

• негорючесть;

• инертность, допускающая использование материалов в агрессивных средах;

• экологическая безопасность, так как материалы состоят только из стекла.

Еще одной экологической составляющей проекта является использование в качестве сырья одного из компонентов твердых бытовых отходов – стеклобоя, что позволяет снижать негативное воздействие битого стекла на окружающую среду.

Общий объем финансирования проекта составит 2,05 млрд руб. Для его реализации будет создана проектная компания, в уставный капитал которой заявитель проекта ЗАО «Пеноситал» внесет материальные и нематериальные активы на общую сумму 250 млн руб., а «Роснано» и соинвестор – ОАО «Ростовгорстрой» – денежные средства в размере 499 млн и 250 млн руб. соответственно. Также на третьем этапе реализации проекта планируется привлечение кредитных средств на общую сумму до 1,051 млрд руб.

Предполагается, что проект будет реализован в 3 этапа. В период с IV квартала 2009 г. по II квартал 2010 г. будут проведены опытно-конструкторские работы в части модернизации технологии и снижения себестоимости. На втором этапе (II квартал 2010 г. – IV квартал 2011 г.) будет запущено опытно-промышленное производство. В конце третьего этапа, во II квартале 2013 г., будет запущено промышленное производство новых материалов с объемом выпуска 106 тыс. куб. м плитного пеностекла в год.

«Уникальность проекта заключается в том, что базовая технология, получившая название «Пеноситал», является единственной на сегодня реализованной в опытно-промышленном масштабе технологией производства плитного пеностекла в России и одной из лучших в мире по совокупности характеристик конечного продукта, в том числе по экологической составляющей», – отмечает управляющий директор «Роснано» Дмитрий Лисенков.

Разберем этот проект подробнее и максимально объективно.

Начнем с истории, поскольку пеностекло выпускается более 50 лет, в нашей стране (точнее, в СССР) – начиная с теорий академика Китайгородского и первых опытов МХТИ им. Менделеева в 1932 г. Частично результаты этих работ были внедрены на нескольких заводах СССР, например на константиновском «Автостекле» (Украина), Ивотском стекольном заводе (Брянская область) и заводе «Гомельстекло» (Белоруссия).

Однако ни на одном из них никогда не выпускалась продукция, способная конкурировать по качеству с американской и европейской. Хотя как идеальная теплоизоляция (легкая, прочная и термостойкая) она была весьма востребована многими прогрессивными отраслями промышленности, вплоть до космической техники.

Отметим, что в 1950-е гг. была заметна массовая мировая мода на пеностекло. Обывателей поразил легчайший материал, не бьющийся молотком, однако в массовое строительство он нигде не пошел. Огромная энергоемкость производства пеностекла привела к стоимости в несколько раз большей, чем у конкурирующих теплоизоляционных материалов.

Поразительно, но в те же 1950-е гг. разработаны первые образцы наностекла. Это группа стеклокристаллических материалов (названных в СССР ситаллами и шлакоситаллами, в США – пирокерамами), которые показали повышенную прочность и ряд других ценных свойств. В стекломассу вводились добавки-катализаторы, распределяющиеся почти до раствора (частиц размером менее 10 нм). Далее они полностью модифицировали процесс кристаллизации стекла при его остывании, т. е. принципиально изменяли свойства материала. Гораздо существеннее, например, чем при микролегировании сталей и сплавов. Однако эта технология оказалась весьма чувствительна к составу стекла (включая его примеси).

Возвращаясь к пеностеклу, особо отметим, что ввиду весьма специфических свойств стекла все промышленные технологии оказалась нестабильными (крайне зависимыми от качества сырья и оборудования). Это приводило к высокой доле брака, особенно характерной для отечественных производств. Наука билась с этими проблемами десятилетиями, но комплексно решить их не смогла.

После распада СССР и кризиса 1990-х гг. эти проблемы ускорили «потерю технологий», что привело к закрытию всех существовавших на территории современной России промышленных производств пеностекла. Лучшее производство сохранилось только в белорусском Гомеле и успешно выпускает пеностекло (пеноблоки и пр.) до настоящего времени. Его рекламируемое качество по мировым меркам весьма среднее (см. табл.).

Дополним, что производится эта продукция преимущественно по классической технологии: в гранулированный стеклобой добавляется порошок пенообразователя, который при термообработке образует огромную объемную фазу (95–98%) из пузырьков с типовым диаметром 0,2–2 мм. Далее это пеностекло весьма неоднородного состава для снижения внутренних напряжений подвергается многочасовому отжигу.

Итоговая цена пеностекла ОАО «Гомельстекло» на российском рынке составляет 4000–5500 руб. за куб. м для блоков и 2000–3000 руб. за куб. м для гранул. Это недорого для отличных теплоизолирующих свойств, но в несколько раз дороже конкурирующих материалов (пенополистирола, минваты, керамзита и пенобетона).

Теперь самое время сравнить серийную продукцию из пеностекла с предложением ЗАО «Пеноситал», одобренным корпорацией «Роснано».

За 9 месяцев ЗАО «Пеноситал» обещает провести ряд опытно-конструкторских работ, отлаживая свой специфический процесс и оборудование. Напомним, что некий (видимо, запатентованный) реагент предварительно образует на стеклобое пленку толщиной 100–120 нм. Далее при термообработке она вспенит стекло до неких нужных параметров, и так далее.

Напомним, что при сравнительно медленной процедуре сплавления гранул (до температур около 800 градусов) большая часть газов из пенообразователей всегда успевает улетучиться. Чтобы компенсировать эти потери, пенообразующие компоненты всегда применяются с избытком (до 3–5% объемн.) в исходной шихте.

Если оценить технологию, предложенную ЗАО «Пеноситал», то для реализации нужной поверхности и объема нанопленок исходную шихту необходимо раздробить до размеров порядка 1 мкм. Эта крайне дисперсная и токсичная стеклянная пыль (способная часами висеть в воздухе) во много тысяч раз мельче типичного стеклобоя. Размол сырья до такого состояния (на уровне цемента марок 600–800 и лучше) – отдельное и весьма специфическое производство. Причем крайне дорогое и энергоемкое.

Для достижения заявленной цели разумнее взять типовой стеклобой, гранулированный до 3–5 мм, и засыпать в него порошок типового пенообразователя – увы, только микронных и более размеров.

Но как же обидно, что на пути к элементарной оптимизации предложенного процесса исчезают как любые нанотехнологии, так и все инновации. Но вопрос: были ли они вообще в этой заявке, одобренной «Роснано»? |